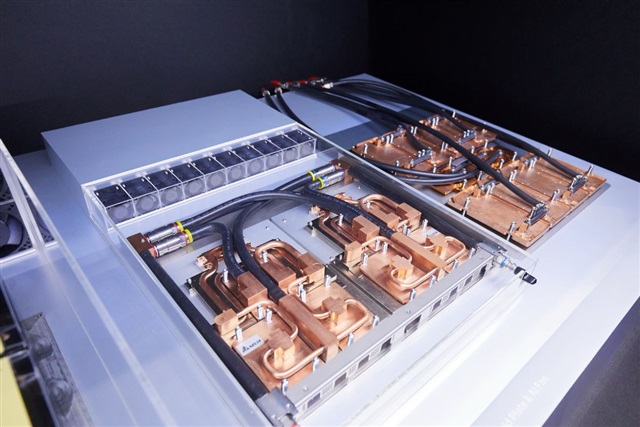

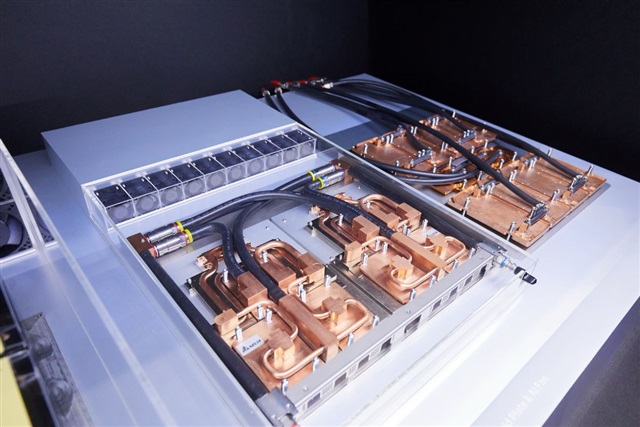

La piastra di raffreddamento a immersione è un componente fondamentale del sistema di raffreddamento a liquido. È progettato per dispositivi elettronici ad alta densità di potenza (come server AI, cluster GPU e batterie di stoccaggio di energia). Immerge i componenti generatori di calore direttamente in refrigerante non conduttivo per raggiungere una gestione termica efficiente. La piastra di raffreddamento ad immersione (utilizzando canali fluidi di precisione e materiali ad alta conduttività termica, combinati con la tecnologia di elaborazione CNC, può controllare con precisione il percorso di dissipazione del calore e ridurre la temperatura del chip del 30% -50%, diventando la soluzione di gestione termica preferita per i data center, i centri di supercomputing e i nuovi campi energetici.

La tecnologia di lavorazione di precisione CNC consente le prestazioni della piastra di raffreddamento

In qualità di produttore di lavorazione di precisione CNC, KingKa garantisce l'efficienza e l'affidabilità delle piastre di raffreddamento ad immersione attraverso i seguenti processi:

Fresatura di precisione a cinque assi

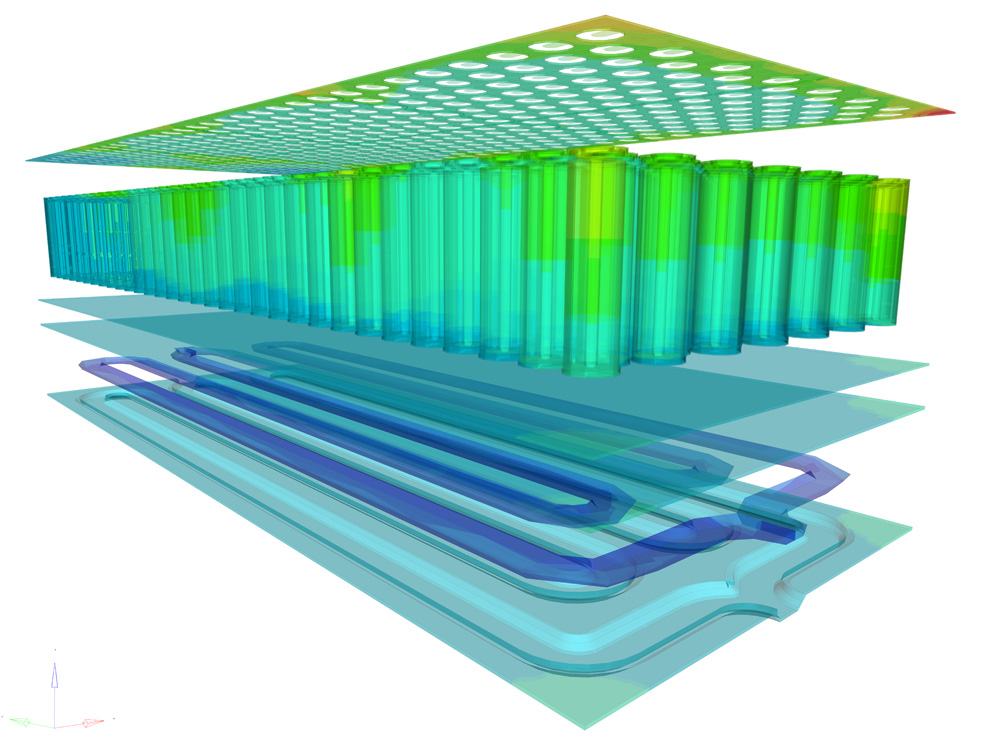

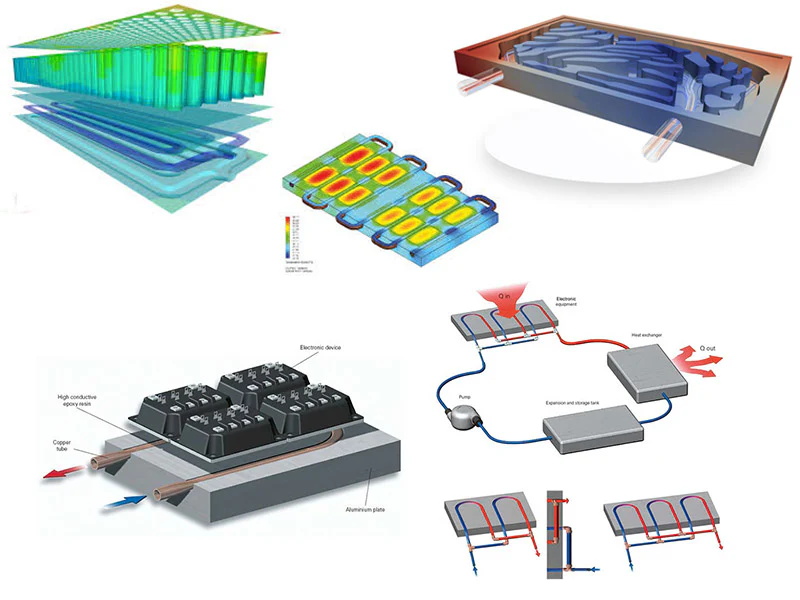

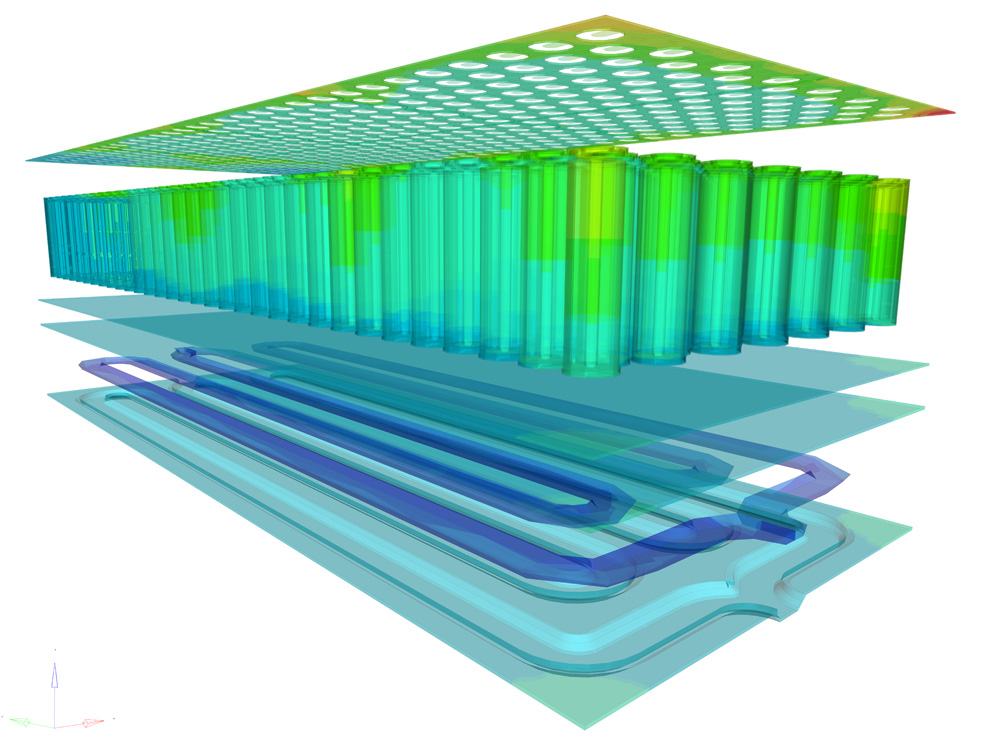

Utilizzando macchine utensili CNC a cinque assi ad alta rigidità, i canali di fluido di precisione a micron (larghezza 0,5-2 mm) vengono lavorati su substrati in lega di rame / alluminio per ottenere uno scambio di calore turbolento migliorato.

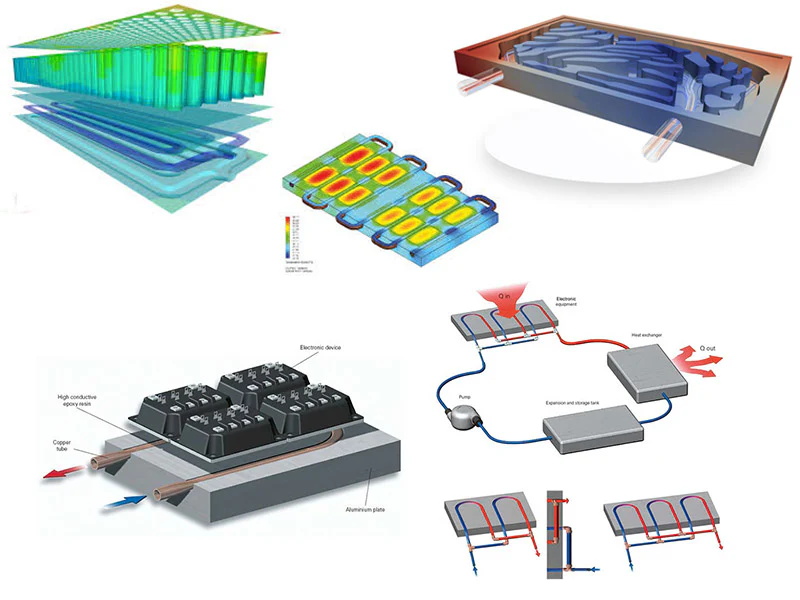

La progettazione complessa di ottimizzazione della topologia del canale di flusso, come la struttura serpentina bionica o frattale, raggiunge una distribuzione uniforme del flusso attraverso la programmazione CAM e riduce la caduta di pressione del 40%.

Foratura profonda e intaglio superficiale

Per le pinne del dissipatore di calore ad alto rapporto di aspetto (profondità 50mm, spessore della parete 0,8mm), il processo di perforazione a pistola viene utilizzato per garantire che la rugosità della parete del foro Ra≤0,8μm e riduca la resistenza al flusso.

La lavorazione di micro-texturing superficiale (come l'incisione laser o l'incisione CNC) aumenta l'area superficiale specifica del 20%-30% e migliora l'efficienza del trasferimento di calore del cambio di fase.

Elaborazione della struttura a parete sottile e controllo dello stress

La piattezza della piastra di base ultra-sottile (spessore 1-3mm) è controllata a ≤0.02mm per evitare la resistenza termica a contatto.

Attraverso l'ottimizzazione dei parametri di taglio (come la velocità di alimentazione 0,01 mm / giri) e il trattamento dell'invecchiamento, lo stress residuo della lavorazione viene eliminato per garantire una tenuta a lungo termine.

Tecnologia di trattamento dei materiali e delle superfici

Selezione del substrato

Metallo ad alta conduttività termica:

Rame (C1100, conduttività termica 398W/m·K): utilizzato per piastre fredde GPU e dissipazione del calore a livello di chip.

Lega di alluminio 6061/5052 (conduttività termica 160-200W/m·K): leggero ed economico, adatto per sistemi di raffreddamento liquido a livello rack.

Lega speciale: lega di titanio (resistente alla corrosione) o acciaio inossidabile 316L (resistenza > 520MPa), utilizzato per piattaforme offshore o scene chimiche.

Tecnologia di modifica della superficie

Ossidazione a microarco: generare uno strato di ceramica da 10 a 30 μm sulla superficie del substrato di alluminio, con una durezza di > 1500 HV e resistenza alla corrosione liquida al fluoro.

Nickelaggio chimico: lo spessore del rivestimento del substrato di rame è di 5-8μm e la resistenza della superficie è<0.1ω·cm, which="" prevents="" electrolytic="" corrosion.="">

Colorazione anodizante: film di ossido nero o blu (spessore 8-15μm) migliora il tasso di dissipazione del calore delle radiazioni e soddisfa i requisiti estetici.

Campi di applicazione e scenari

Data center e cluster di potenza di calcolo AI

Supporta la distribuzione ad alta densità di 50kW/cabinet e la PUE può essere ridotta a meno di 1,05, adatta per server AI come NVIDIA HGX H100 e AMD MI300X.

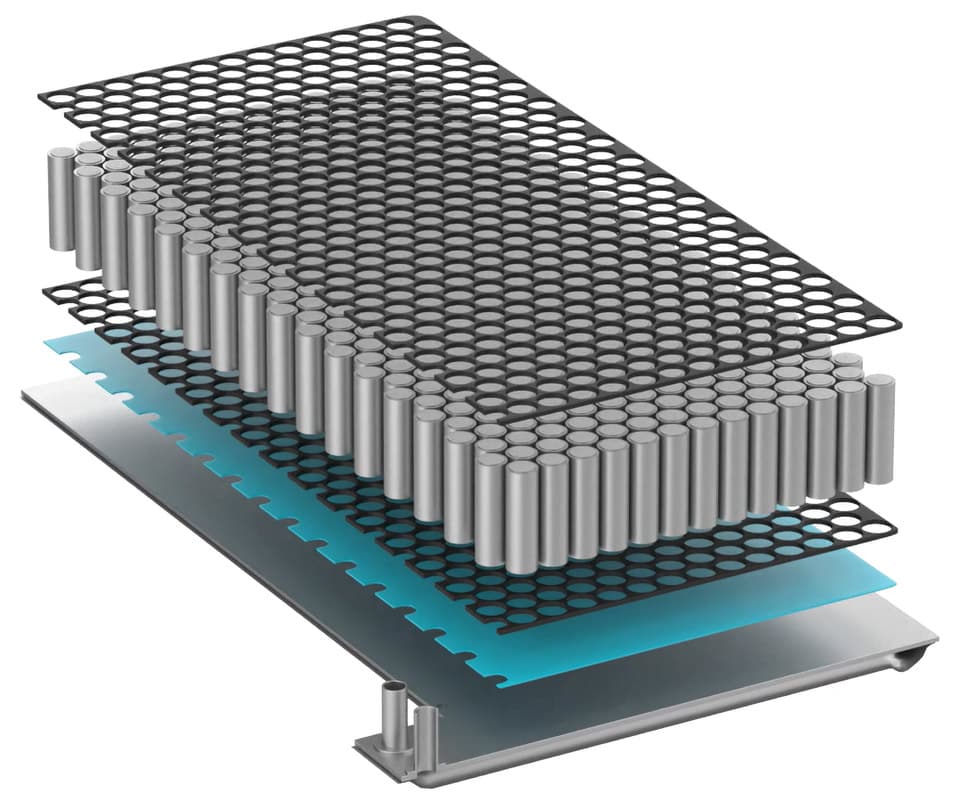

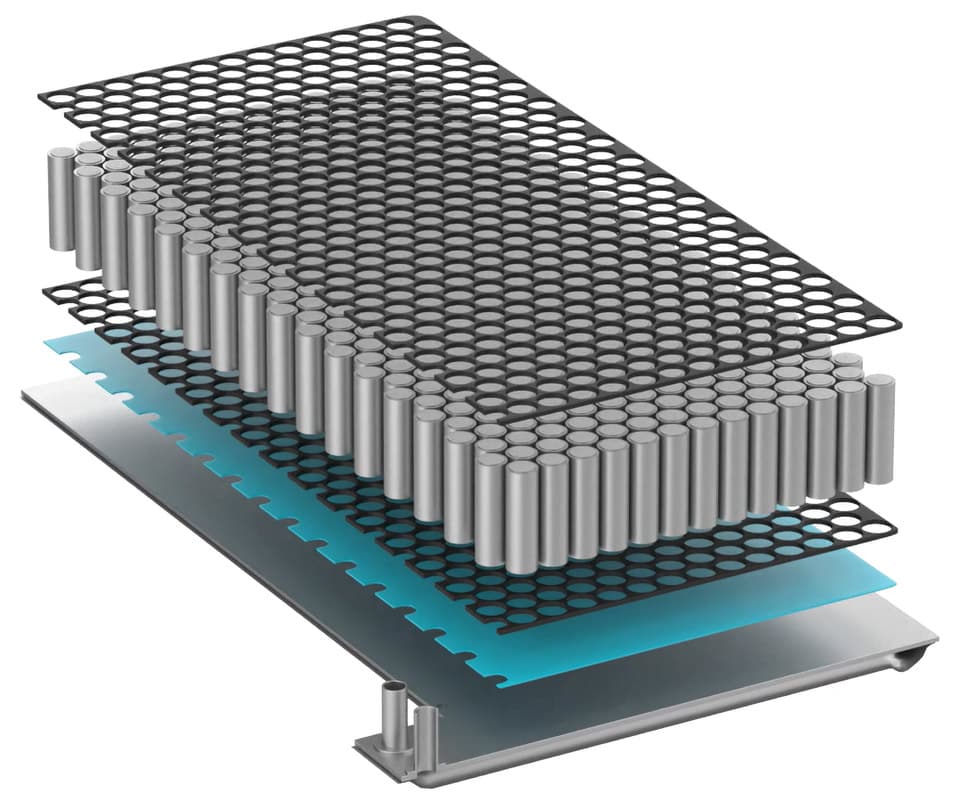

Nuova energia e sistema di stoccaggio dell'energia

Dissipazione del calore di immersione della batteria di alimentazione: controllo della differenza di temperatura ≤3 ℃, supporto di ricarica rapida 4C (come la batteria CATL Kirin).

Dissipazione del calore dell'inverter fotovoltaico: a una temperatura ambiente di 60 ℃, la temperatura della giunzione IGBT è ridotta del 25%.

Apparecchiature industriali speciali

Raffreddamento laser a semiconduttore: attraverso la progettazione di flusso bifase, densità di flusso di calore> 500W / cm².

Elettronica militare: -40 ℃ ~ 150 ℃ ampia gamma di temperatura funzionamento stabile, soddisfare lo standard GJB150.

Vantaggi di fabbricazione KingKa: basandoci sulla lavorazione di precisione CNC e sull'innovazione dei materiali, forniamo un servizio one-stop dalla simulazione di progettazione (ottimizzazione del canale di flusso fluente ANSYS) alla consegna di produzione di massa, con controllo della tolleranza di ± 0,01 mm e tasso di perdita<10⁻⁶pa·m³>