Le parti del dissipatore di calore dell'estrusione di KingKa sono fatte di materiali termicamente conduttivi come lega di alluminio (come 6063, 6061) o rame e sono prodotte attraverso un processo di estrusione. Hanno eccellenti prestazioni di dissipazione del calore, sono leggeri e durevoli e possono essere personalizzati. Le parti del dissipatore di calore dell'estrusione KingKa sono ampiamente utilizzate nell'illuminazione del LED, nell'hardware del computer, negli utensili elettrici, nei veicoli elettrici, nelle apparecchiature di comunicazione e nelle apparecchiature industriali, migliorando efficacemente la stabilità e la vita delle apparecchiature.

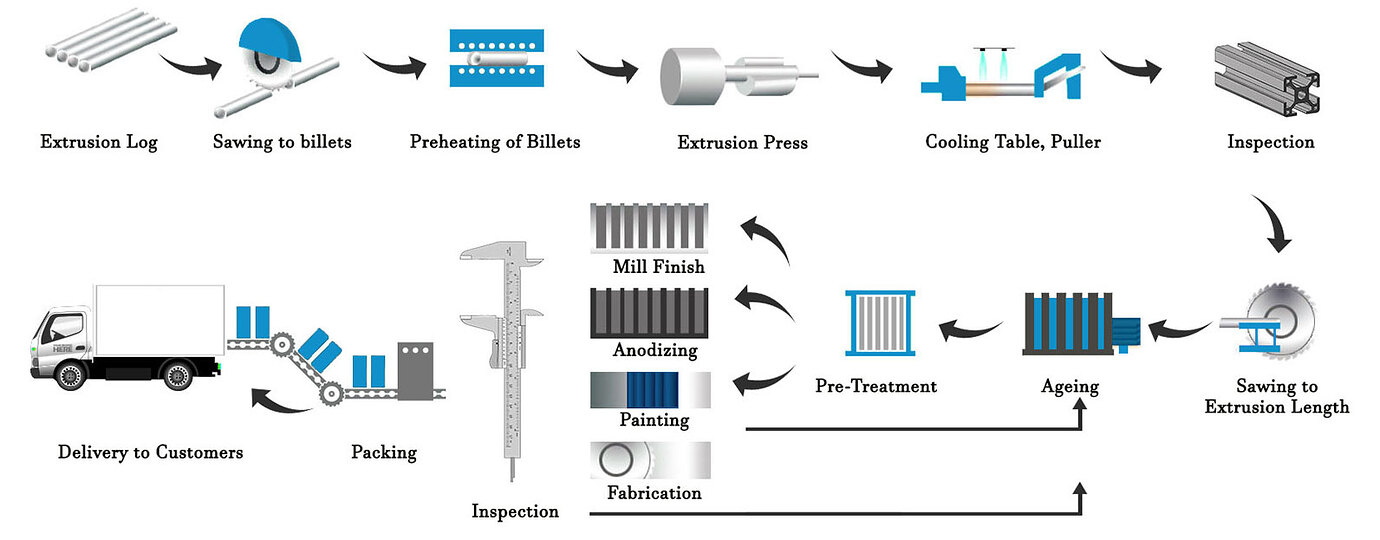

Processo e processo di produzione delle parti del dissipatore di calore dell'estrusione KingKa

Materie prime:

Le parti estruse del dissipatore di calore sono principalmente fatte della lega di alluminio (come 6063, 6061) o del rame. La lega di alluminio ha i vantaggi di peso leggero e di eccellente conducibilità termica.

Il materiale deve essere ispezionato e lavorato prima dell'uso per garantire che non ci siano impurità, crepe o altri difetti.

Riscaldamento:

Materiali metallici come alluminio o rame devono essere riscaldati ad una certa temperatura (solitamente da 400℃ a 500℃) prima dell'estrusione. Il riscaldamento aiuta ad aumentare la plasticità del metallo e facilita il successivo processo di estrusione.

Stampaggio estrusivo:

Il materiale metallico riscaldato viene posizionato nell'estrusore e pressato nello stampo ad alta pressione. Il design dello stampo determina la forma e la struttura del dissipatore di calore finale, come la disposizione e la spaziatura delle alette.

Il processo di estrusione viene solitamente effettuato sotto alta pressione e può produrre dissipatori di calore lunghi a forma di striscia. Secondo i requisiti di progettazione, lo stampo può essere personalizzato per adattarsi a diverse dimensioni, forme e spessori.

Raffreddamento e indurimento:

Dopo l'estrusione, le parti del dissipatore di calore si raffredderanno naturalmente o saranno rapidamente indurite dal raffreddamento ad acqua per garantire la stabilità e la durezza del materiale.

Taglio e rifilatura:

I dissipatori di calore estrusi sono solitamente più lunghi e devono essere tagliati secondo le esigenze del cliente. Il taglio può essere elaborato con precisione secondo i requisiti di lunghezza differenti.

Durante il processo di rifilatura, la superficie dei componenti del dissipatore di calore sarà lucidata e sbavata per garantire che non ci siano bordi taglienti e difetti superficiali.

Trattamento superficiale:

La superficie del dissipatore di calore estruso può essere anodizzata per migliorare la resistenza alla corrosione e l'estetica. Può anche essere spruzzato, rivestito, ecc. per migliorare la durata e le prestazioni anti-ossidazione del dissipatore di calore.

Ispezione:

Durante il processo di produzione, un rigoroso controllo di qualità deve essere effettuato per garantire che le dimensioni, la qualità superficiale, la resistenza strutturale, ecc. dei componenti del dissipatore di calore soddisfino i requisiti.

Spessore delle parti del dissipatore di calore dell'estrusione

Spessore aletta:

Di solito tra 0.3mm e 2mm. Le pinne più sottili aumentano l'area superficiale, che aiuta a migliorare l'efficienza di dissipazione del calore, ma possono ridurre la resistenza strutturale. Lo spessore dell'aletta deve bilanciare le prestazioni di dissipazione del calore e i requisiti di resistenza secondo la progettazione.

Spessore base:

Lo spessore della parte base è generalmente da 2mm a 5mm per fornire una struttura di supporto stabile e aiutare la conduzione del calore. Maggiore è lo spessore, maggiore è la capacità termica e la resistenza strutturale del dissipatore di calore, ma aumenta anche il peso e i costi del materiale.

Spessore complessivo:

A seconda dell'applicazione del dissipatore di calore, di solito è tra 10mm e 50mm. Lo spessore specifico deve essere progettato in base allo spazio di installazione e ai requisiti di dissipazione del calore dell'apparecchiatura.

Trattamento superficiale delle parti del dissipatore di calore dell'estrusione

Anodizzazione:

L'anodizzazione è il metodo di trattamento superficiale più comune, che può migliorare la resistenza alla corrosione e la resistenza all'usura del dissipatore di calore e migliorare l'aspetto. Il colore dell'anodizzazione può essere personalizzato (come nero, argento, ecc.) e ha anche determinate proprietà di isolamento elettrico.

Sabbiatura:

La sabbiatura può rimuovere le irregolarità superficiali, migliorare la finitura superficiale del dissipatore di calore e renderlo più bello. La superficie sabbiata può essere ulteriormente anodizzata.

Verniciatura a spruzzo o a polvere:

Questo trattamento fornisce ulteriore protezione dalla corrosione e una varietà di opzioni di colore. Il rivestimento a spruzzo può migliorare l'aspetto, ma un rivestimento troppo spesso influenzerà leggermente l'efficienza di dissipazione del calore, quindi lo spessore dovrebbe essere controllato attentamente.

Rivestimento termico conduttivo:

Al fine di migliorare la conducibilità termica, uno speciale rivestimento termico conduttivo può essere utilizzato per contribuire a migliorare l'efficienza di dissipazione del calore. Questo tipo di rivestimento è solitamente sottile e uniforme, garantendo la dissipazione del calore aumentando la protezione.

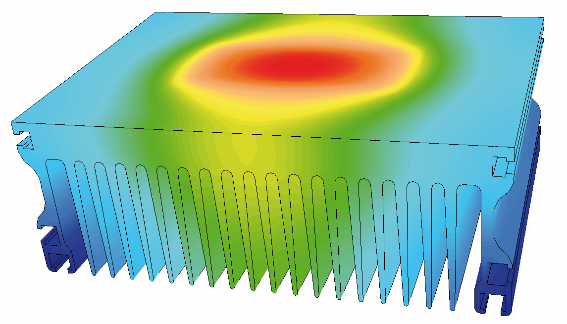

Ottima conducibilità termica

Le parti del dissipatore di calore dell'estrusione sono principalmente fatte della lega di alluminio (come alluminio 6063) o del rame. La conducibilità termica dell'alluminio è di circa 200 W/m·K, mentre il rame è più alto, raggiungendo 390 W/m·K, che può condurre rapidamente il calore alla superficie del dissipatore di calore. La sua progettazione complessa della struttura dell'aletta può aumentare l'area della superficie di dissipazione del calore, in modo che il calore possa essere rapidamente condotto e diffuso all'intera superficie del dissipatore di calore, impedendo il surriscaldamento locale e assicurando il funzionamento stabile dell'apparecchiatura.

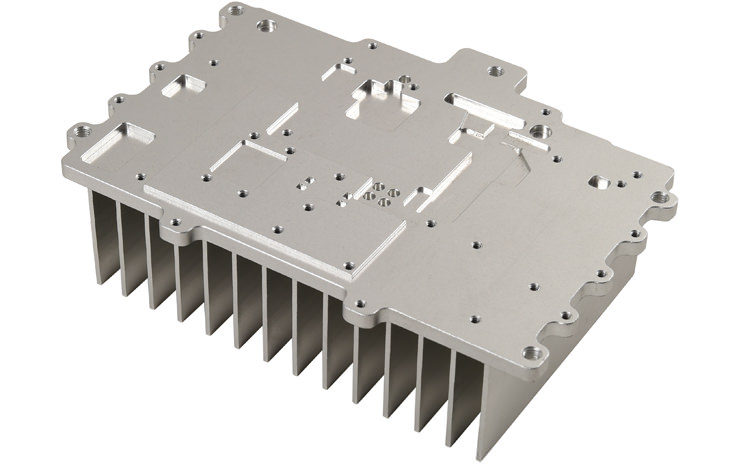

Altamente personalizzabile

La forma delle parti del dissipatore di calore dell'estrusione è altamente personalizzabile e può essere progettata secondo i requisiti di dissipazione del calore e lo spazio di installazione di diversi dispositivi. Il processo di estrusione gli consente di formare una varietà di strutture complesse, come piani, dentati, circolari, dentati e multi-alette per massimizzare l'area della superficie di dissipazione del calore. Personalizzando la forma e le dimensioni, le parti del dissipatore di calore possono essere adattate a vari dispositivi e ottimizzare l'effetto di dissipazione del calore, ampiamente soddisfacendo le esigenze di diversi campi come illuminazione a LED, dispositivi elettronici e veicoli elettrici.

Leggerezza e durata

Le parti del dissipatore di calore dell'estrusione hanno leggerezza e durata eccellenti. La lega di alluminio utilizzata come materiale principale non è solo bassa densità e leggera in peso, ma ha anche alta conducibilità termica, che è adatta per apparecchiature che richiedono dissipazione efficiente del calore e controllo rigoroso del peso. Allo stesso tempo, la lega di alluminio ha una buona resistenza all'ossidazione e resistenza alla corrosione. Dopo il trattamento superficiale come l'anodizzazione, la durata è ulteriormente migliorata e può funzionare stabilmente per lungo tempo e adattarsi a vari ambienti difficili.

Le parti del dissipatore di calore dell'estrusione svolgono un ruolo cruciale nell'hardware del computer, principalmente per gestire e dissipare in modo efficiente il calore generato da processori, schede grafiche e altri componenti. Su unità di elaborazione centralizzate (CPU) e unità di elaborazione grafica (GPU), i dissipatori di calore per estrusione possono disperdere rapidamente il calore prodotto durante le operazioni ad alto carico, garantendo che funzionino a temperature ottimali e prevengano il surriscaldamento, che può portare a cali di prestazioni o crash del sistema. Inoltre, questi dissipatori di calore sono utilizzati nelle unità di alimentazione (PSU) e per il raffreddamento della scheda madre, contribuendo a migliorare l'efficienza energetica e la stabilità. Con le loro caratteristiche leggere e durevoli e disegni personalizzabili, i dissipatori di calore dell'estrusione sono ampiamente applicati in varie periferiche ad alte prestazioni, garantendo che l'apparecchiatura mantenga prestazioni eccellenti durante il funzionamento prolungato. La loro elevata conducibilità termica li rende un componente indispensabile nella gestione termica hardware del computer.

Le parti del dissipatore di calore dell'estrusione svolgono un ruolo chiave nella dissipazione del calore negli inverter solari. Gli inverter solari generano molto calore nel processo di conversione DC in AC, specialmente sotto carichi di potenza elevati e funzionamento a lungo termine. I dissipatori di calore dell'estrusione sono realizzati con materiali in lega di alluminio ad alta conducibilità termica, che possono condurre e diffondere rapidamente il calore dai dispositivi di alimentazione dell'inverter (come i moduli IGBT e MOSFET) nell'aria, assicurando che i componenti principali dell'inverter funzionino a una temperatura stabile, migliorando così la loro efficienza e durata.

Inoltre, il design dell'aletta del dissipatore di calore dell'estrusione aumenta l'area della superficie di dissipazione del calore, consentendo il rilascio del calore nell'ambiente circostante più velocemente e impedendo l'accumulo di temperatura. Le sue caratteristiche leggere e durevoli consentono inoltre di lavorare stabilmente per lungo tempo all'aperto e in ambienti difficili, soddisfacendo i requisiti di affidabilità dei sistemi a energia solare. Pertanto, il dissipatore di calore dell'estrusione nell'inverter solare non solo migliora l'efficienza di dissipazione del calore, ma migliora anche significativamente le prestazioni e la sicurezza dell'inverter ed è un componente indispensabile di dissipazione del calore nelle apparecchiature solari.

FAQ

Perché il dissipatore di calore estruso non si raffredda come previsto?

Potrebbe essere che il dissipatore di calore non sia a contatto sufficiente con la fonte di calore, o che la polvere si sia accumulata sulla superficie del dissipatore di calore, influenzando l'effetto di raffreddamento. Garantire una corretta installazione e mantenere pulita la superficie può migliorare le prestazioni di raffreddamento.

Come posso dire se il dissipatore di calore è sovraccarico?

Se la temperatura superficiale del dissipatore continua ad aumentare e il dispositivo attiva frequentemente la protezione da surriscaldamento, può indicare che il dissipatore è sovraccarico. Considera un dissipatore di calore più efficiente o una migliore ventilazione.

Come posso assicurarmi che il dissipatore di calore sia in pieno contatto con il chip durante l'installazione?

L'uso di pasta termica ad alta conducibilità o cuscinetti termici può aiutare a riempire le piccole lacune tra il dissipatore di calore e il chip per migliorare la conducibilità termica.

Perché il trattamento superficiale del dissipatore di calore estruso è importante?

Il trattamento di superficie (come l'anodizzazione) può aumentare la resistenza alla corrosione e la capacità di dissipazione del calore radiante del dissipatore di calore, estendere la durata e migliorare l'efficienza di dissipazione del calore.

Più alette ha un dissipatore di calore, migliore è l'effetto di dissipazione del calore?

In generale, le alette aumentano l'area di dissipazione del calore per contribuire a migliorare la dissipazione del calore, ma troppe alette possono ostacolare il flusso d'aria e ridurre l'efficienza di dissipazione del calore. È importante scegliere il numero appropriato e la distanza delle pinne.

Perché il dissipatore fa rumore?

Generalmente, il radiatore stesso è silenzioso, ma il ventilatore utilizzato con esso può fare rumore. Controllare l'equilibrio e la lubrificazione del ventilatore e pulire regolarmente la polvere.

I radiatori estrusi di alluminio possono essere utilizzati all'aperto?

Sì, ma si consiglia di scegliere un radiatore con trattamento anticorrosivo anodizzato o altro sulla superficie per adattarsi all'umidità esterna e alle variazioni di temperatura.

Come determinare se il radiatore deve essere sostituito?

Se c'è evidente corrosione o deformazione sulla superficie del radiatore, o la temperatura del dispositivo aumenta significativamente, potrebbe essere necessario sostituire il radiatore.

Il radiatore può essere riutilizzato su dispositivi diversi?

Sì, ma la premessa è che le dimensioni e la forma del radiatore sono adatti per il nuovo dispositivo e la pasta termica viene pulita e riapplicata per garantire l'efficienza di trasferimento del calore.

I radiatori estrusi richiedono una manutenzione regolare?

Sì, la pulizia regolare della polvere, il controllo della tenuta delle viti di fissaggio e la garanzia che il materiale termoconduttivo con la fonte di calore sia intatto contribuirà a mantenere le prestazioni di dissipazione del calore del radiatore.

Kingka Tech Industrial Limited

Siamo specializzati nella lavorazione CNC di precisione e i nostri prodotti sono ampiamente utilizzati nei settori delle telecomunicazioni, aerospaziale, automobilistico, del controllo industriale, dell'elettronica di potenza, degli strumenti medici, dell'elettronica di sicurezza, dell'illuminazione a LED e dei consumi multimediali.

Indirizzo:

Da Long nuovo villaggio, città di Xie Gang, città di Dongguan, provincia del Guangdong, Cina 523598

Posta elettronica:

Telefono:

+86 1371244 4018